Feature

Hanwha XM520 er et udstyr, der kan opnå det højeste niveau af produktionskapacitet og kvalitet blandt lignende produkter, og som har fleksible produktresponsevner.

En maskine til generelle formål med en bred vifte af valgfri funktioner og produktlinjekombinationer.Gennem innovative funktioner kan brugerkomforten forbedres betydeligt og hurtige linjeskift kan opnås.

Gennem den brede bundstruktur kan ikke kun Stage Camera, Docking Cart og Tray bruges på samme tid, men også evnen til at klare flere typer komponenter og fleksible PCB korrespondance kapaciteter kan opnås, og derved opfylde produktionslinjens behov af kunder med forskellige behov.

Fleksibel produktion

Omfattende komponentstøttefunktioner

Kan montere 0201 mikrochips til Max.55 mm.L150mm komponenter, og kan håndtere komponenter med en maksimal højde på 15mm

Diversificerede produktionsmodeller

Brugerne kan vælge forskellige produktionstilstande, der passer til produktionsmiljøet, for at opnå optimale produktionsforhold.

Forskellige produktionslinjer kan dannes gennem fleksible PCB-understøttelsesmuligheder

Det kan svare til det maksimale L1200 * 590mm PCB, som kan realisere den optimale produktionslinjekombination, der opfylder brugerens produktionsmiljø.

Brug af 2 arbejdszoner kan øge den faktiske produktionskapacitet

Efter at PCB (A) er monteret, kan det næste print (B) i venteområdet monteres direkte, hvilket forkorter leveringstiden og øger produktiviteten.

Bekvem betjening

Placeringsnøjagtigheden kan opretholdes gennem den automatiske kalibreringsfunktion under produktionsprocessen.

Under produktionsprocessen opretholdes placeringsnøjagtigheden løbende ved at udføre større kalibreringsarbejde på fastlagte tidspunkter.

Inspicer og rengør automatisk dyser under produktionen

Under produktionsprocessen skal du kontrollere, om dysen er tilstoppet, og kontrollere fjederens elasticitet.Hvis der konstateres abnormiteter, kan du blæse luft gennem dysen for at rense dem, hvilket i høj grad reducerer udstyrsstop forårsaget af defekte dyser.

Ingen komponenter går til spilde, når det første produkt produceres

Når der opstår en komponentidentifikationsfejl under produktionen af den første artikel, bliver komponentinformationen og PCB-koordinaterne straks redigeret og monteret uden at kassere komponenten, hvorved der opnås nul spild af komponenter under linjeskift.

Automatisk undervisningsplaceringspunkt

Gennem automatisk bekræftelse og ændring af standard chipplacering reduceres tiden til bekræftelse af placeringskoordinater og finjusteringer under linjeskift kraftigt.

Feeder indstillingsenhed

Den leveres som standard med en foderindstillingsenhed, som kan indstilles på forhånd uden at standse udstyret og derved forbedre arbejdseffektiviteten.

Detaljebillede

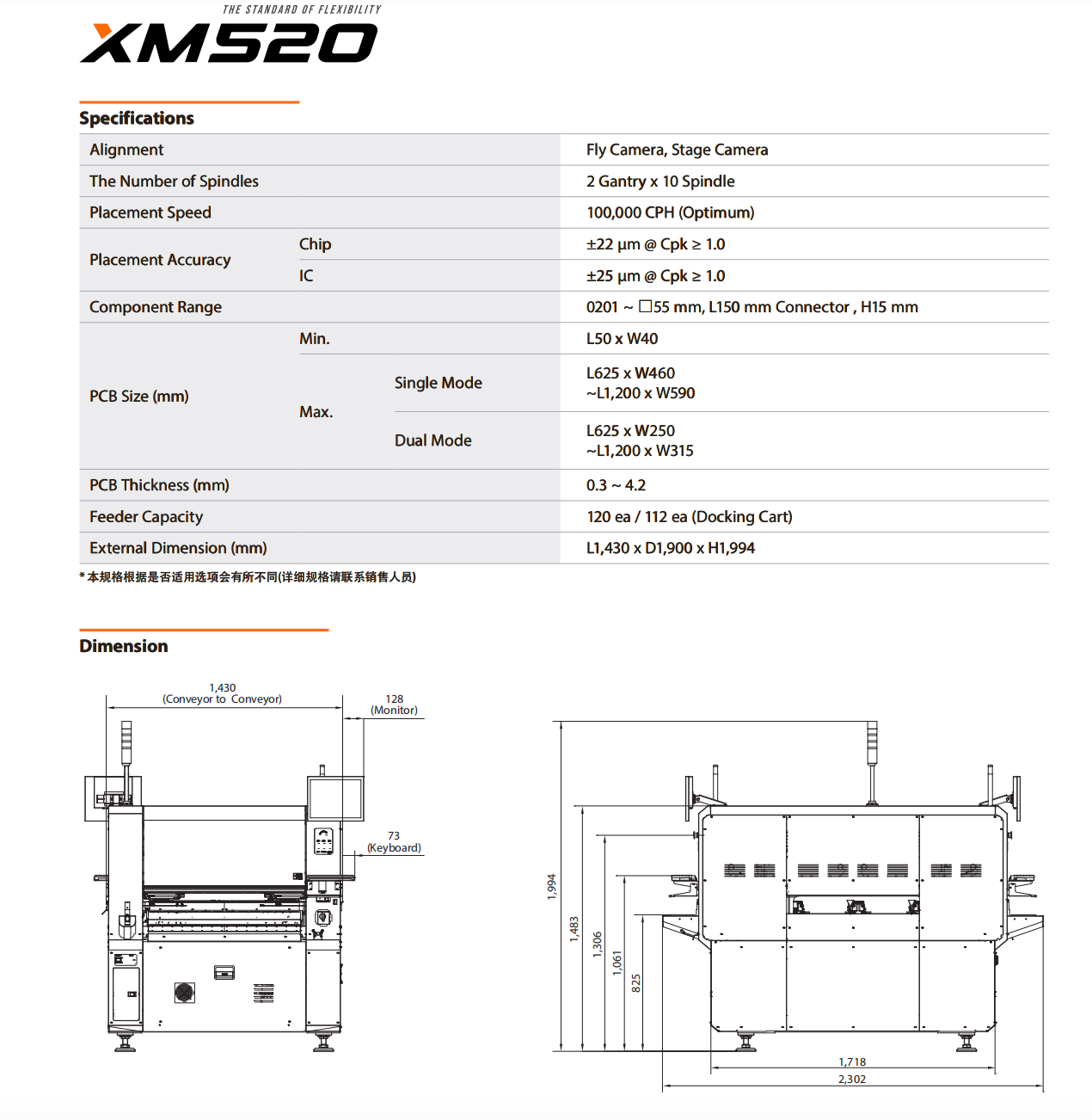

specifikationer