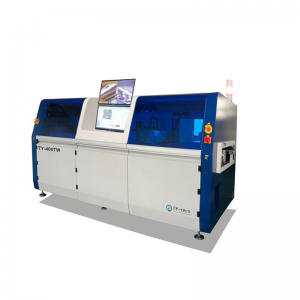

Característica

1. Se adopta una computadora LCD de marca + sistema de control inteligente PLC, con una precisión de control de alta temperatura de ±1°C (si la computadora falla inesperadamente, se puede realizar el trabajo fuera de línea sin afectar la producción), lo que garantiza la estabilidad y confiabilidad del sistema de control. ;

2. Interfaz de operación de Windows7, potente y fácil de operar;

3. La apertura del cuerpo superior del horno adopta una maquinaria de elevación eléctrica doble para garantizar la seguridad y confiabilidad;

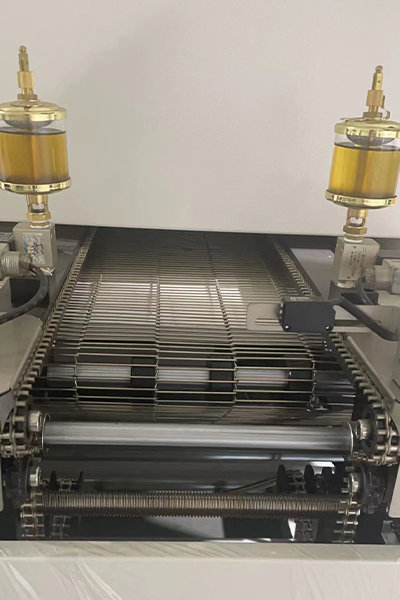

4. Equipado con un dispositivo tensor de correa de malla, el transporte es estable, sin sacudidas ni deformaciones, lo que garantiza un transporte sin problemas de PCB;

5. Mecanismo de transmisión sincrónico del riel guía (se puede conectar en línea con la máquina de colocación automática) para garantizar un ajuste preciso del ancho del riel guía y una alta vida útil;(riel guía opcional)

6. Controlar automáticamente el sistema de lubricación, que puede lubricar automáticamente la cadena de transmisión estableciendo el tiempo y la cantidad de reabastecimiento de combustible;

7. Todas las zonas de calefacción están controladas por PID por computadora (las zonas de temperatura se pueden abrir por separado. La calefacción se puede dividir en zonas para reducir la potencia de arranque);

8. La transmisión de red/cadena está completamente controlada en circuito cerrado por computadora, lo que puede cumplir con la producción simultánea de diferentes tipos de PCB;

9. Con función de alarma luminosa y sonora de falla;

10. Equipado con protector contra fugas para garantizar la seguridad de los operadores y el sistema de control;

11. UPS incorporado y sistema de apagado retardado automático para garantizar que la PCB y la máquina de soldadura por reflujo no se dañen cuando se corta la energía o se sobrecalienta;

12. Adopte el método de calentamiento por circulación de aire caliente HELLER, conducto de aire de aceleración presurizada de alta eficiencia, aumente en gran medida el flujo de aire caliente en circulación, aumento rápido de temperatura (aproximadamente 10 minutos), alta eficiencia de compensación térmica y soldadura y curado a alta temperatura;

13. La zona de temperatura está equipada con un sensor de temperatura independiente para monitorear y compensar el equilibrio de temperatura de cada zona de temperatura en tiempo real;

14. El sistema operativo con administración de contraseñas evita que personal no relacionado cambie los parámetros del proceso, y la administración de registros de operaciones puede rastrear el proceso de cambio de los parámetros del proceso, lo cual es conveniente para mejorar la administración.Puede almacenar la configuración de velocidad de temperatura existente del usuario y la curva de temperatura bajo la configuración, y puede cambiar todos los datos y curvas de impresión;

15. La ventana de control integrada, el interruptor de la computadora, la curva de prueba, la curva de impresión y la transmisión de datos son fáciles de operar y el diseño es humanizado.Equipado con un sistema de prueba en línea de curva de temperatura de tres canales, que puede detectar la curva de temperatura real del objeto de soldadura en cualquier momento (no es necesario configurar un probador de curva de temperatura);

16. El sistema de enfriamiento rápido de tecnología internacional adopta un enfriamiento rápido centralizado y eficiente tipo lupa, la velocidad de enfriamiento puede alcanzar 3,5 ~ 6°C/seg y la gestión es muy conveniente;el dispositivo de enfriamiento forzado externo garantiza el efecto de cristalización de las uniones soldadas (opción opcional, la configuración estándar es enfriamiento por aire natural forzado);

17. Sistema de recuperación de colofonia: la colofonia fluye de manera direccional, lo cual es muy conveniente para el reemplazo y la limpieza.Se utilizan tuberías especiales para transmitir los gases de escape, que no requieren mantenimiento de por vida;

18. Estructura especial de transporte de aire presurizado y diseño de cable calefactor de forma especial, sin ruido, sin vibración, alta tasa de intercambio de calor, la diferencia de temperatura △t entre la parte inferior del BGA y la placa PCB es extremadamente pequeña, lo que mejor cumple con los estrictos Requisitos del proceso sin plomo, especialmente para productos sin plomo con requisitos de soldadura de alta dificultad.

Imagen detallada

Especificaciones

| Modelo | TYtech 6010 | |

| Sistema de calefacción | Número de zonas de calefacción | ARRIBA 6/ABAJO 6 |

| Número de zonas de enfriamiento | Arriba 1/ABAJO 1 | |

| Longitud de las zonas de calentamiento | 2500MM | |

| Modo calefacción | aire caliente | |

| Modo de enfriamiento | forzar aire | |

| Sistema de transporte | Máx.Ancho de PCB | 300 mm |

| Ancho del cinturón de malla | 400 mm | |

| Dirección de transmisión | L→R(o R→L) | |

| Altura de la red de transmisión | 880±20mm | |

| Tipo de transmisión | Malla y cadena | |

| Rango de ancho de carril | 0-300 mm | |

| Velocidad del transportador | 0-1500 mm/min | |

| La altura del componente. | Superior 35 mm, inferior 25 mm | |

| Lubricación automática/manual | estándar | |

| Método del capó superior | capó eléctrico automático | |

| Lado del carril fijo | Riel delantero fijo (opción: carril trasero fijo) | |

| Componentes altos | Superior e inferior 25 mm | |

| Sistema de control | Fuente de alimentación | 5 líneas trifásicas 380V 50/60Hz |

| potencia de arranque | 18kw | |

| Consumo de energía normal | 4-7kW | |

| tiempo de calentamiento | Unos 20 minutos | |

| Temperatura.rango de ajuste | Temperatura ambiente-300 ℃ | |

| Temperatura.método de control | PLC y PC | |

| Temperatura.precisión de control | ±1℃ | |

| Temperatura.desviación en PCB | ±2℃ | |

| Almacenamiento de datos | Almacenamiento de estado y datos de proceso (80 GB) | |

| Placa de boquilla | Placa de aleación de aluminio | |

| Alarma anormal | Temperatura anormal.(temperatura extraalta/extrabaja) | |

| Alarma de caída del tablero | Luz de la torre: Amarillo cálido, Verde normal, Rojo anormal | |

| General | Dimensión (largo* ancho* alto) | 3600×1100×1490mm |

| Peso | 900KG | |

| Color | Computadora gris | |

-

Máquina de limpieza de plantillas eléctrica TY-800

-

Línea de producción de PCB Transportador de enlace SMT PCB

-

Máquina de inspección AOI en línea Mirtec MV 6 OMNI 3D

-

Horno de reflujo SMT de aire caliente de 6 zonas de...

-

Máquina automática de inspección de plantillas TY-SI80

-

Soldadura de onda selectiva de PCB en línea de doble c...