Caratteristica

Caratteristiche:

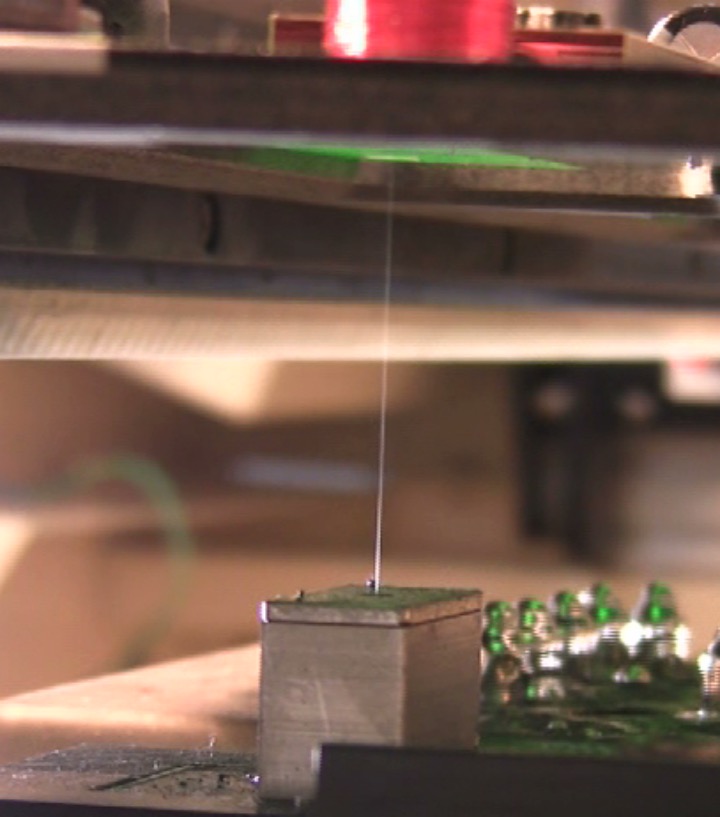

1. Utilizzando un forno di stagno con pompa microelettromagnetica, l'onda di stagno è alta, il flusso è ampio, il picco dell'onda è stabile, la profondità di penetrazione del giunto di saldatura è ampia e il potere di bagnatura e saldatura è forte.

2. La periferia dell'ugello e la superficie della saldatura sono protette dal riempimento di azoto, che può migliorare la saldabilità della saldatura senza piombo, ridurre la quantità di scorie di stagno generate, impedire l'ostruzione dell'ugello e risparmiare costi di saldatura e manodopera costi.

3. Resistenza alle alte temperature, resistenza alla corrosione e ugello unico, forte resistenza all'ossidazione, buona bagnabilità, il tempo di utilizzo normale può raggiungere 3 mesi.

4. Rileva automaticamente il livello del liquido di saldatura per garantire picchi d'onda stabili.

5. Ha una funzione dimagrante del giunto di saldatura.

6. Viene fornito di serie con due telecamere CCD per monitorare lo stato di saldatura e la programmazione del posizionamento del PCB.

Panoramica dei vantaggi del programma:

n Tutto in una macchina, canospitare3 tavole o3 il pallet, uno nel flusso di spruzzo, uno nel preriscaldamento, un altro nella saldatura, ottengono una maggiore resa produttiva.

n Tavola di flusso spray e tavola di saldatura individuali.

n Elevata qualità di saldatura.

n Possibilità di connessione in linea SMEMA.

n Controllo completo del PC.Tutti i parametri possono essere impostati nel PC e salvati nel menu PCB, come percorso mobile, temperatura di saldatura, tipo di flusso, tipo di saldatura,N2temperatura ecc., migliore tracciabilità e qualità di saldatura ripetuta facile da ottenere.

Parte 1: software

- Tutto il sistema software è sviluppato da un'azienda statunitense, con la nostra esperienza di 8 anni nella saldatura selettiva, basato sul sistema Windows7, con buona tracciabilità.

- Utilizza l'immagine scansionata come sfondo per la programmazione del percorso, la velocità di movimento, il tempo di permanenza, la velocità di movimento del vuoto, l'altezza Z, l'altezza dell'onda, ecc., tutti programmati per diversi siti di saldatura.

- Mostra il processo di saldatura in diretta sulla fotocamera.

- I parametri critici sono totalmente monitorati dal software per PC, come temperatura, velocità, pressione ecc.

- Può essere aggiornato per essere dotato della funzione di calibrazione automatica dell'altezza dell'onda, per controllare e calibrare l'onda's dopo ogni determinato circuito stampato, in modo da mantenere un'ottima stabilità dell'onda.

- Informazioni sul PCB's nel menu della saldatrice, tutte le informazioni verranno archiviate in un unico file.Comprenderà le dimensioni e l'immagine del PCB, il tipo di flusso utilizzato, il tipo di saldatura, il tipo di ugello di saldatura, la temperatura di saldatura, la temperatura N2, il percorso di movimento e ciascun sito's l'altezza d'onda correlata e l'altezza Z ecc. Quando il cliente salda lo stesso PCB, può ottenere informazioni complete su come farlo'è fatto nella storia, anche facile da rintracciare.

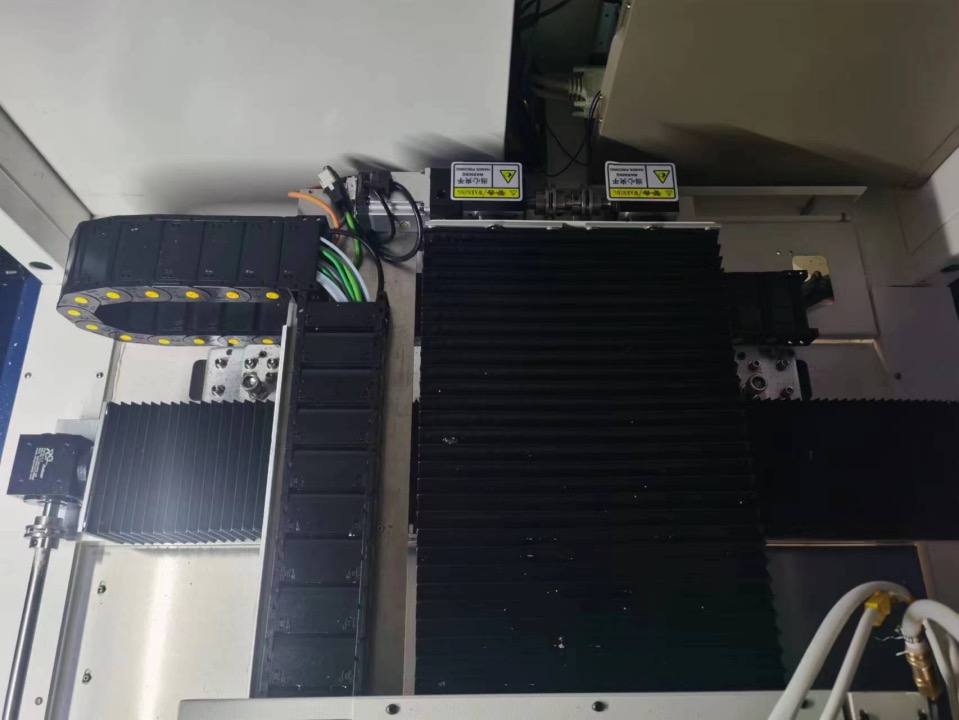

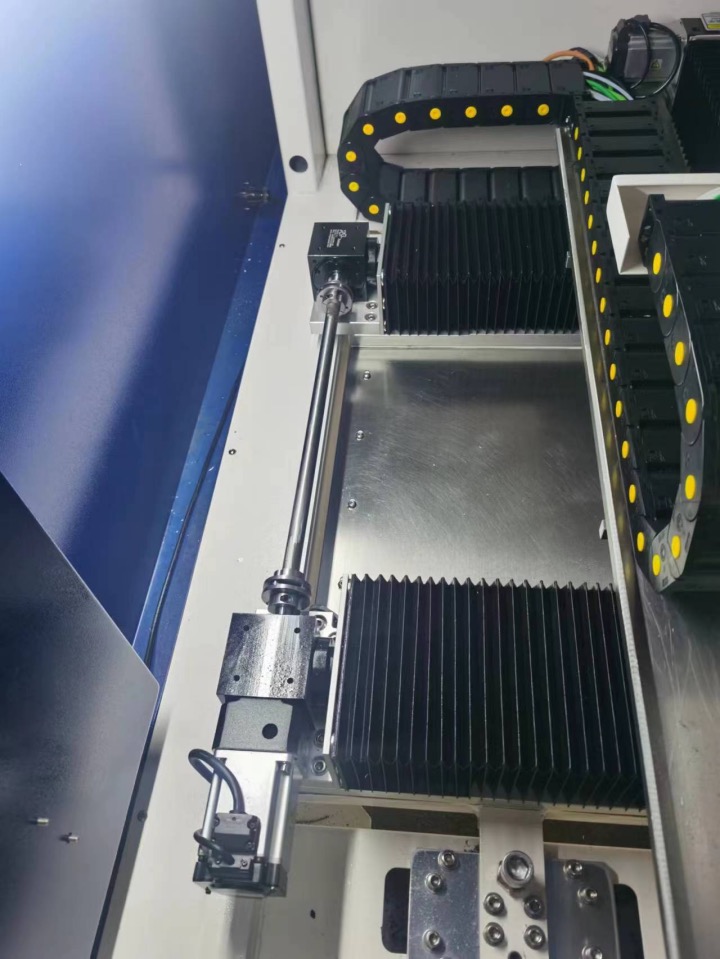

Parte 2: sistema di movimento

- Tavolo mobile di design personalizzato con fusione di alluminio, peso più leggero con velocità di movimento rapida.

-

Il servomotore e il driver Panasonic forniscono una potenza di guida stabile, con asta a vite e binario di guida lineare per la guida.Posizione preziosa, meno rumore, movimento stabile.

- Con piastra antipolvere sopra la tavola di movimento, per evitare che il flusso o la caduta di saldatura danneggino la vite a ricircolo di sfere.

Parte 3: sistema di flussaggio

- Dotato di serie di valvola a getto importata per ottenere preziosi risultati di flusso con un piccolo punto di flusso, si prega di notare che il contenuto solido del flusso deve essere inferiore al 10%.

- Il flusso è immagazzinato in un serbatoio a pressione in plastica PP, assicurarsi che la pressione sia stabile senza essere influenzata dalla quantità di flusso.

Parte 4: preriscaldamento

- Nella parte superiore e inferiore del trasportatore dotato di preriscaldamento IR.La posizione è regolabile.

- Il rapporto di riscaldamento è regolabile tramite PC, da 0 ---100%

Parte 5: doppio crogiolo di saldatura

- DUEsistema con vaso di saldatura con controllo individuale della temperatura, controllo della temperatura N2, controllo dell'altezza dell'onda.Tutto installato in uno stesso tavolo.La distanza tra due vasi di saldatura può essere regolata.

- La temperatura di saldatura, la temperatura dell'N2, l'altezza dell'onda, la calibrazione dell'onda ecc. possono essere impostate nel software.

- Il piatto di saldatura è realizzato in Ti, senza perdite.Con riscaldatore in ghisa esterno, robusto e riscaldamento rapido.

- Il piatto saldante è cablato con connettore rapido.Quando si sostituisce il piatto saldante senza dover ricablare, è sufficiente collegarlo e riprodurlo.

- Sistema di riscaldamento in linea N2, per bagnare perfettamente la saldatura e ridurre le scorie di saldatura.

- Con controllo e allarme del livello di saldatura.

Parte 6: trasportatore

- Azionamento con motore passo-passo per trasportatori fissi e mobili.

- Con rullo in acciaio inossidabile per il trasportatore, non indossabile con un utilizzo a lungo termine.Assicurarsi inoltre che l'ugello di saldatura possa avvicinarsi alla scheda'bordo s 3 mm.

- Con sistema di bloccaggio PCB sul trasportatore.

Immagine di dettaglio

Specifiche

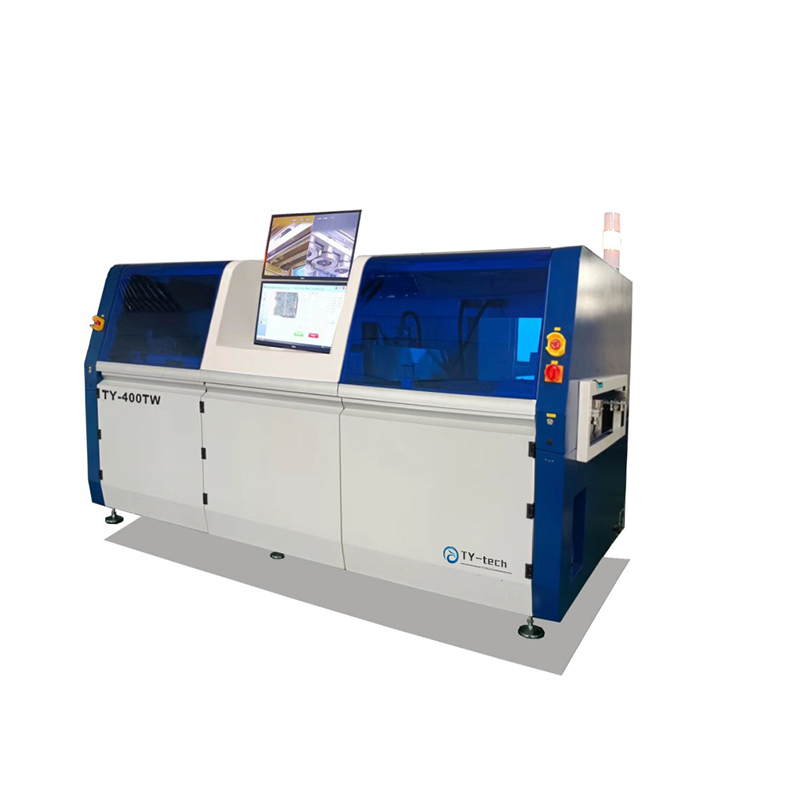

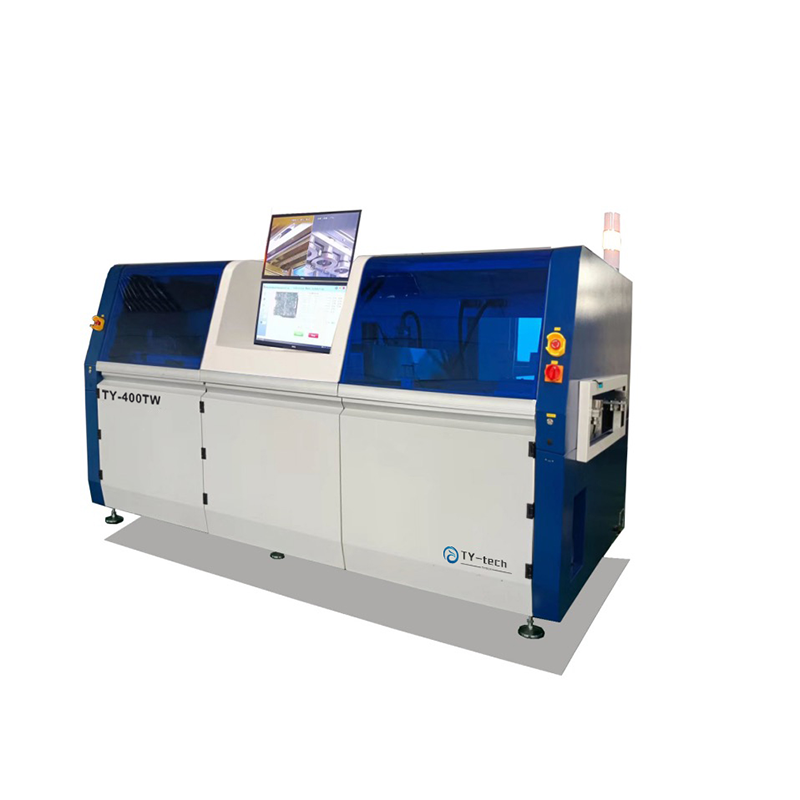

| Modello | TY-400TW-2 |

| Generale | |

| Dimensione | L3100 * L1650 * A1650 mm |

| Potere generale | 28 kW |

| Potenza di consumo | 6--10 kW |

| Alimentazione elettrica | Sistema trifase a cinque fili 380V |

| Peso netto | 350KG |

| Fonte d'aria richiesta | 3-5 battute |

| Flusso d'aria richiesto | 8-12 l/min |

| Pressione N2 richiesta | 3-4 battute |

| Flusso di N2 richiesto | >4 metri cubi/ora |

| Purezza N2 richiesta | 》99,998% |

| Richiesto estenuante | Sopra lo spruzzo: 800---1000cbm/h Sopra il forno dello stagno: 600---800cbm/h |

| Cricevitore o PCB | |

| Vettore | Necessario |

| Dimensione massima del PCB | L450 * W230MM*2 Nota: W è la direzione della larghezza della macchina |

| Dimensioni minime del corriere | L450 * W450MM Nota: W è la direzione della larghezza della macchina |

| Area di saldatura massima | L500 * W230MM *2 Nota: W è la direzione della larghezza della macchina |

| Bordo del circuito stampato | 3 mm o più |

| Controlling e trasportatore | |

| Controllare | PLC+controllore |

| Larghezza del trasportatore | 300-600MM |

| Tipo di trasportatore | Trasportatore a catena a perni per il flussaggio e preriscaldamento, trasportatore a rulli per la saldatura |

| Trasportatore spesso | 1 ---- 4 mm |

| Direzione del trasportatore | Da sinistra a destra |

| Spazio libero per il trasportatore | 100MM |

| Spazio inferiore del trasportatore | 30MM |

| Carico del trasportatore | <10kg |

| Binario trasportatore | Binario in alluminio |

| Altezza del trasportatore | 900+/-30mm |

| Tabella di movimento(flussaggio) | |

| Asse di movimento | X,Y |

| Controllo del movimento | Servocontrollo |

| Precisione della posizione | +/- 0,05 mm |

| Telaio | saldatura dei metalli |

| Gestione del flusso | |

| Ugello di flusso | valvola a getto |

| Durata degli ugelli | acciaio inossidabile |

| Capacità serbatoio flusso | 1L |

| Serbatoio di flusso | Serbatoio di pressione |

| Preriscaldare | |

| Metodo di preriscaldamento | riscaldamento IR superiore e inferiore |

| Potenza del riscaldatore | 16 kW |

| Intervallo di temperatura | 25-240 gradi C |

| Tabella di movimento (saldatura) | |

| Asse di movimento | X, Y, Z |

| Controllo del movimento | servocomando |

| Motore di movimento | Servomotore Panasonic |

| Vite a ricircolo di sfere | Ciaowin |

| Precisione della posizione | +/- 0,05 mm |

| Telaio | Saldatura dei metalli |

| Svaso più vecchio | |

| Numero di vaso standard | 2 |

| Capacità del piatto saldante | 13 kg/vaso*2 |

| Intervallo di temperatura di saldatura | PID |

| Tempo di fusione | 60-70 minuti |

| Temperatura massima di saldatura | 350 ℃ |

| Riscaldatore per saldatura | 1,2 kW*2 |

| Sugello più vecchio | |

| Ugello dim | personalizzato |

| Materiale | lega ad alto contenuto di carbonio |

| Ugello dotato di serie | Configurazione standard: 5 pezzi/forno (diametro interno 3 mm, 4 mm, 5 mm, 6 mm, 8 mm) |

| Gestione dell'N2 | |

| Riscaldatore N2 | equipaggiato di serie |

| Controllo PID dell'azoto Intervallo di temperatura N2 | 0 - 350 ℃ |

| Consumo di N2 | 1-2m3/h/vaso totale: 4 m3/h |

-

8 zone di riscaldamento Saldatura a riflusso di alta qua...

-

Macchina di ispezione Mirtec 3D Inline SPI MS-11

-

Macchina per la pulizia PCBA per la linea di macchine SMT PCB...

-

Montatore di chip multifunzione Hanwha HM520W

-

Linea di produzione per inserzione di saldatura ad onda 2,4 milioni

-

Forno di riflusso all'ingrosso in Cina, saldatura a riflusso SMT ...