תכונה

Hanwha XM520 הוא ציוד שיכול להגיע לרמה הגבוהה ביותר של כושר ייצור ואיכות בין מוצרים דומים, ובעל יכולות תגובה גמישות למוצר.

מכונה לשימוש כללי עם מגוון רחב של פונקציות אופציונליות ושילובי קו מוצרים.באמצעות פונקציות חדשניות, ניתן לשפר מאוד את נוחות המשתמש ולהגיע לשינויי קו מהירים.

באמצעות המבנה התחתון הרחב, לא רק שניתן להשתמש במצלמת במה, עגלת עגינה ומגש בו-זמנית, אלא גם את היכולת להתמודד עם יותר סוגי רכיבים ויכולות התכתבות PCB גמישות, ובכך לענות על צורכי קו הייצור. של לקוחות עם צרכים שונים.

ייצור גמיש

יכולות תמיכה נרחבות ברכיבים

יכול להרכיב שבבי 0201 למקס.55 מ"מ.רכיבי L150 מ"מ, ויכולים להתמודד עם רכיבים בגובה מקסימלי של 15 מ"מ

דגמי ייצור מגוונים

המשתמשים יכולים לבחור מצבי ייצור שונים המתאימים לסביבת הייצור כדי להשיג תנאי ייצור אופטימליים.

ניתן ליצור קווי ייצור שונים באמצעות יכולות תמיכת PCB גמישות

זה יכול להתאים למקסימום L1200 * 590 מ"מ PCB, שיכול לממש את שילוב קו הייצור האופטימלי העונה על סביבת הייצור של המשתמש.

שימוש ב-2 אזורי עבודה יכול להגדיל את כושר הייצור בפועל

לאחר הרכבת PCB (A) ניתן להרכיב ישירות את ה- PCB (B) הבא באזור ההמתנה, ובכך לקצר את זמן האספקה ולהגדיל את הפרודוקטיביות.

תפעול נוח

ניתן לשמור על דיוק המיקום באמצעות פונקציית הכיול האוטומטית במהלך תהליך הייצור.

במהלך תהליך הייצור, דיוק המיקום נשמר באופן רציף על ידי ביצוע עבודות כיול גדולות בזמנים מוגדרים.

בדוק ונקה את החרירים באופן אוטומטי במהלך הייצור

בתהליך הייצור יש לבדוק האם הזרבובית סתומה ולבדוק את גמישות הקפיץ.אם מתגלים חריגות, ניתן לנשוף אוויר דרך הזרבובית כדי לנקות אותן, ובכך להפחית במידה ניכרת את השבתת הציוד הנגרמת עקב חרירים פגומים.

לא מתבזבזים רכיבים בעת ייצור המוצר הראשון

כאשר מתרחשת שגיאת זיהוי רכיב במהלך ייצור המאמר הראשון, המידע על הרכיב וקואורדינטות ה-PCB נערכים באופן מיידי ומותקן מבלי להשליך את הרכיב, ובכך להשיג אפס בזבוז של רכיבים במהלך החלפת קו.

נקודת שיבוץ הוראה אוטומטית

באמצעות אישור ושינוי אוטומטיים של מיקום השבב הסטנדרטי, הזמן לאישור קואורדינטות המיקום וביצוע התאמות עדינות במהלך החלפת קו מצטמצם מאוד.

יחידת הגדרת מזין

הוא מגיע כסטנדרט עם יחידת הגדרת הזנה, אותה ניתן להגדיר מראש מבלי לעצור את הציוד, ובכך לשפר את יעילות העבודה.

תמונת פרט

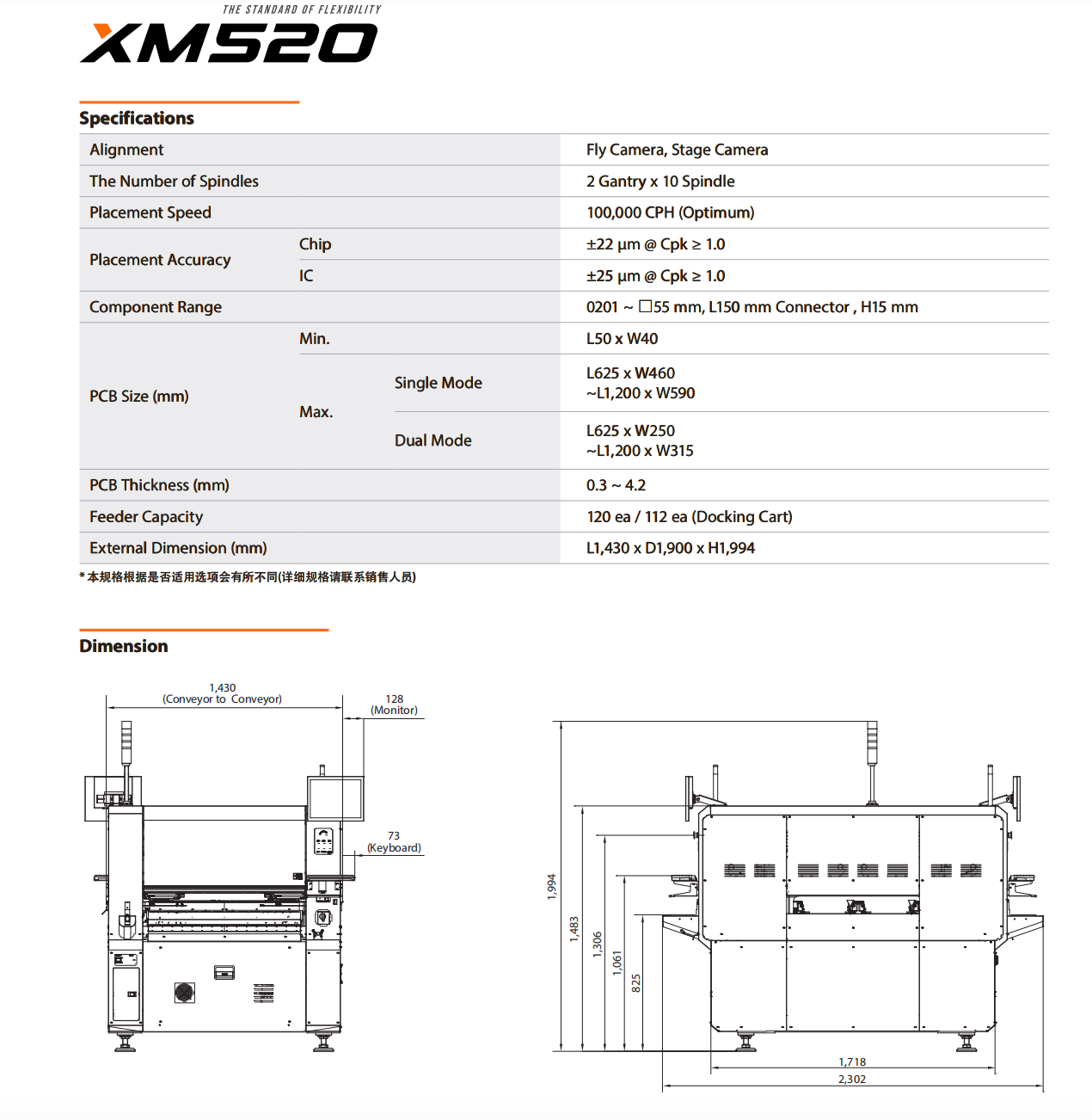

מפרטים