特徴

特徴:

1.マイクロ電磁ポンプ錫炉を使用すると、錫の波が高く、流量が大きく、波のピークが安定し、はんだ接合部の浸透深さが大きく、濡れとはんだ付けの力が強いです。

2. 窒素充填によりノズル周囲とはんだ表面を保護し、鉛フリーはんだのはんだ付け性を向上させ、錫スラグの発生量を低減し、ノズルの詰まりを防止し、溶接コストと労力を節約します。費用がかかります。

3. 高温耐性、耐食性、独自のノズル、強力な耐酸化性、良好な湿潤性、通常の使用時間は 3 か月に達します。

4. はんだ液レベルを自動的に検出し、安定した波のピークを確保します。

5. はんだ接合部のスリミング機能を備えています。

6. 溶接ステータスと PCB 位置決めプログラミングを監視するための 2 つの CCD カメラが標準装備されています。

プログラムの利点の概要:

n オールインワンマシンで、収容するボード3枚または3 パレット、1 つはスプレーフラックスで、1 つは予熱で、もう 1 つははんだ付けで、より大きな生産歩留まりが得られます。

n 個別のスプレーフラックステーブルとはんだ付けテーブル。

n 高いはんだ付け品質。

n SMEMA インライン接続が可能。

n 完全な PC 制御。移動経路、はんだ温度、フラックスの種類、はんだの種類など、すべてのパラメータを PC で設定し、PCB メニューに保存できます。N2温度など、最高のトレーサビリティと繰り返しのはんだ付け品質を簡単に得ることができます。

パート 1: ソフトウェア

- すべてのソフトウェアシステムは米国の会社によって開発され、8年間の選択はんだ付けの経験を持ち、Windows7システムをベースにしており、優れたトレーサビリティを備えています。

- パスプログラミング、移動速度、滞留時間、空の移動速度、Z高さ、波の高さなどの背景としてスキャンした画像を使用し、すべて異なるはんだ部位に合わせてプログラムします。

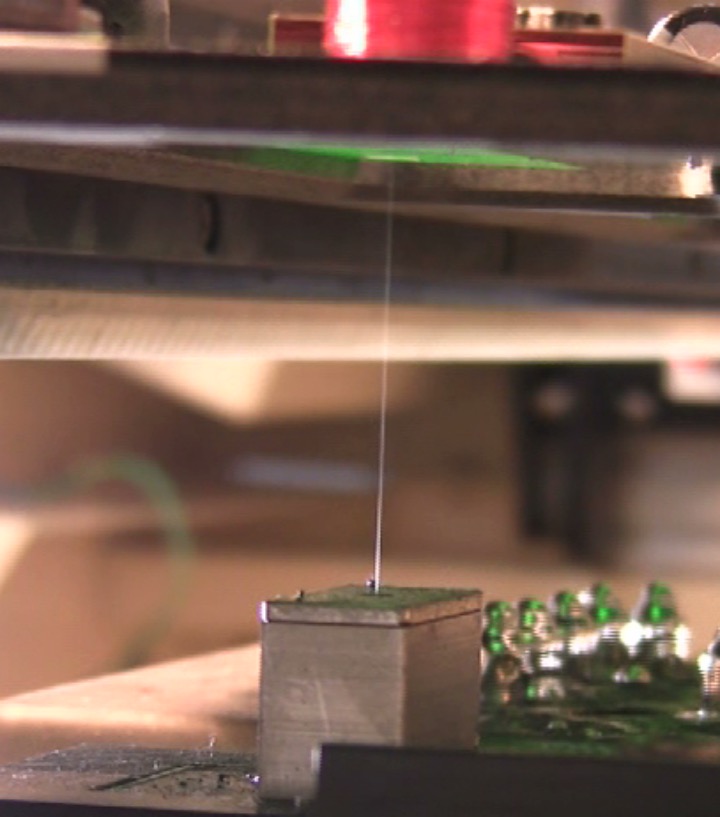

- はんだ付け工程をライブカメラでご覧いただけます。

- 温度、速度、圧力などの重要なパラメータは、PC ソフトウェアによって完全に監視されています。

- 自動波高校正機能を搭載し、波の確認と校正を行うことができます。'特定の PCB ごとに高さを調整するため、波の非常に優れた安定性が維持されます。

- プリント基板について'はんだ付け機のメニューでは、すべての情報が 1 つのファイルに保存されます。PCB の寸法と写真、使用したフラックスの種類、はんだの種類、はんだノズルの種類、はんだ温度、N2 温度、動作パス、各サイトが含まれます。'関連する波の高さ、Z 高さなど。顧客が同じ PCB をはんだ付けする場合、その方法に関する完全な情報を得ることができます。'履歴内で行われるため、トレースも簡単です。

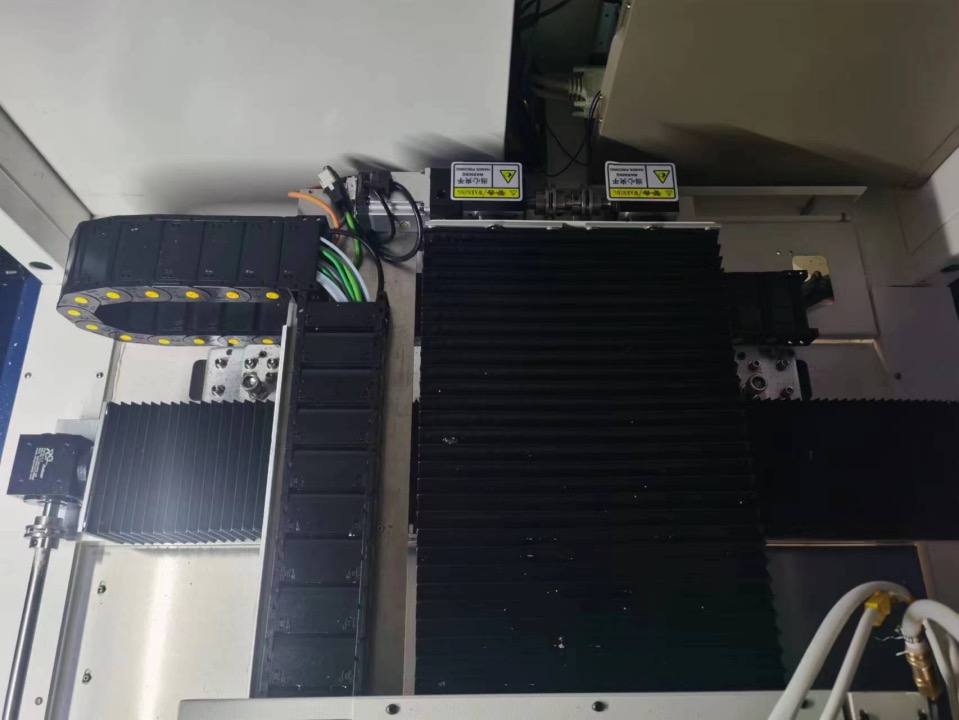

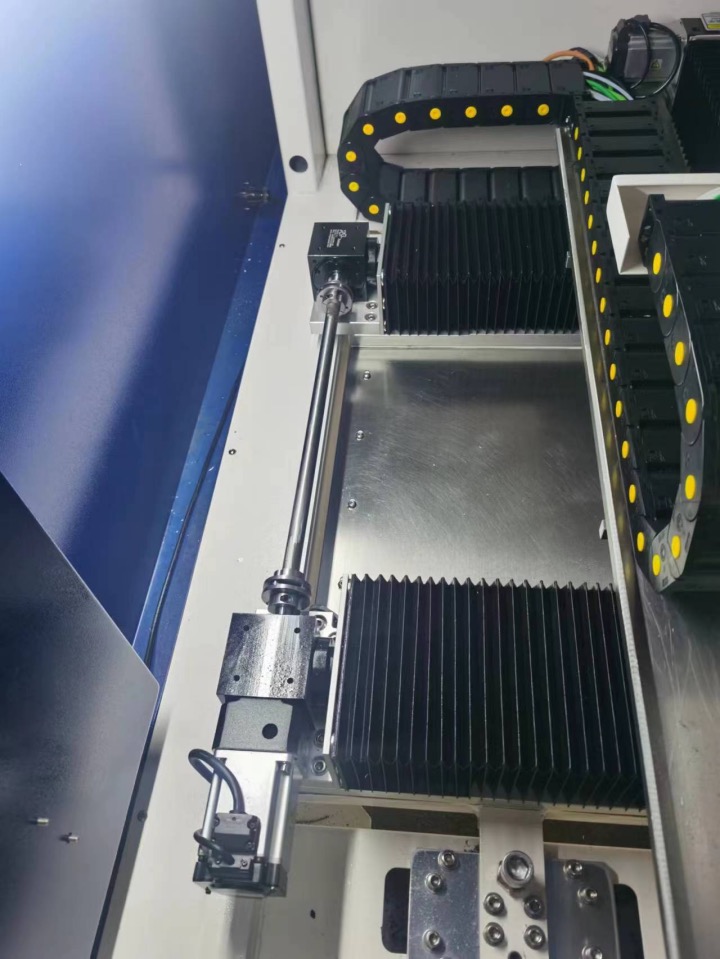

Part2:モーションシステム

- 鋳造アルミニウムを使用した自己設計のモーションテーブル、軽量で素早い動作速度。

-

パナソニックのサーボモーターとドライバーは安定した駆動力を提供し、スクリューポールとリニアギルドレールでガイドします。貴重な位置、ノイズが少なく、安定した動作。

- モーションテーブル上部に防塵板を装備しており、フラックスやはんだの落下によるボールねじの損傷を防ぎます。

パート 3: フラックスシステム

- 輸入ジェットバルブを標準装備し、小さなフラックスドットで貴重なフラックス結果を得ることができます。フラックス固形分含有量は10%未満である必要があることに注意してください。

- フラックスはPPプラスチック製圧力タンクにストックされており、フラックス量に影響されずに圧力が安定していることを確認してください。

パート 4: 予熱

- コンベア上部と底部にはIR予熱装置が装備されています。位置は調整可能です。

- 加熱率はPCにより0~100%まで調整可能

パート 5: デュアルはんだポット

- 二個別温度制御、N2温度制御、波高制御を備えたはんだポットシステム。すべて 1 つの同じテーブルにインストールされます。2つのはんだポット間の距離を調整できます。

- はんだ温度、N2温度、波の高さ、波の校正などはすべてソフトウェアで設定できます。

- はんだポットはTi製で漏れはありません。外側に鋳鉄ヒーターを搭載し、丈夫で素早い加熱が可能です。

- ソルダポットはクイックコネクタで配線されています。はんだポットを交換する場合は、再配線する必要がなく、プラグアンドプレイするだけです。

- N2オンライン加熱システムにより、はんだを完全に濡らし、はんだドロスを低減します。

- はんだ残量チェック&アラーム付き。

パート 6: コンベア

- 固定コンベアおよび可動コンベア用のステッピングモーター駆動。

- コンベヤ用ステンレスローラーを使用しており、長期間の使用でも摩耗しません。また、はんだノズルが基板に近づくことができることを確認してください'エッジ3mm。

- コンベアにPCBクランプシステムを搭載。

詳細画像

仕様

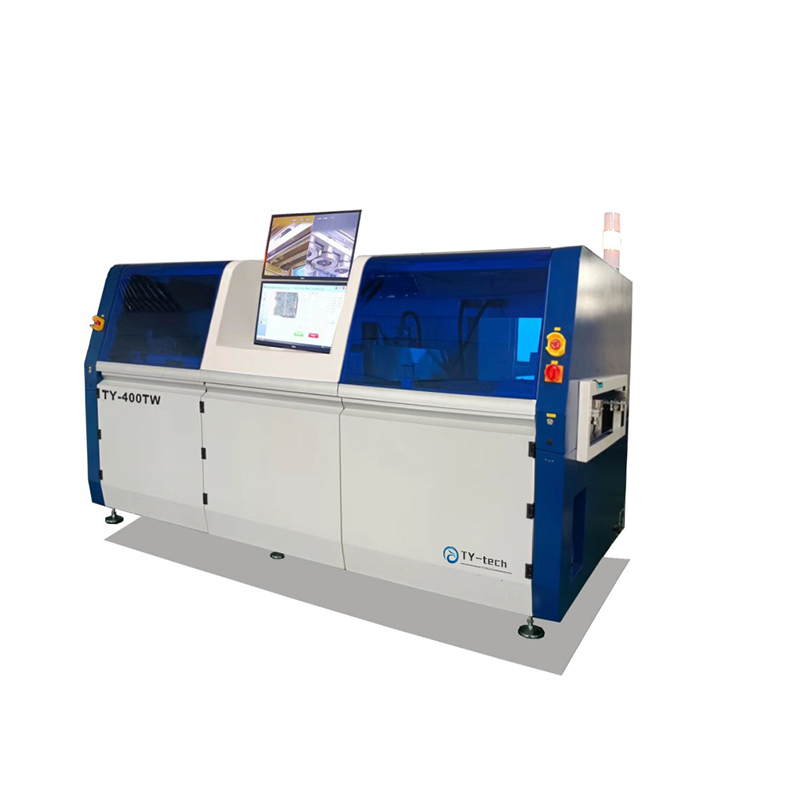

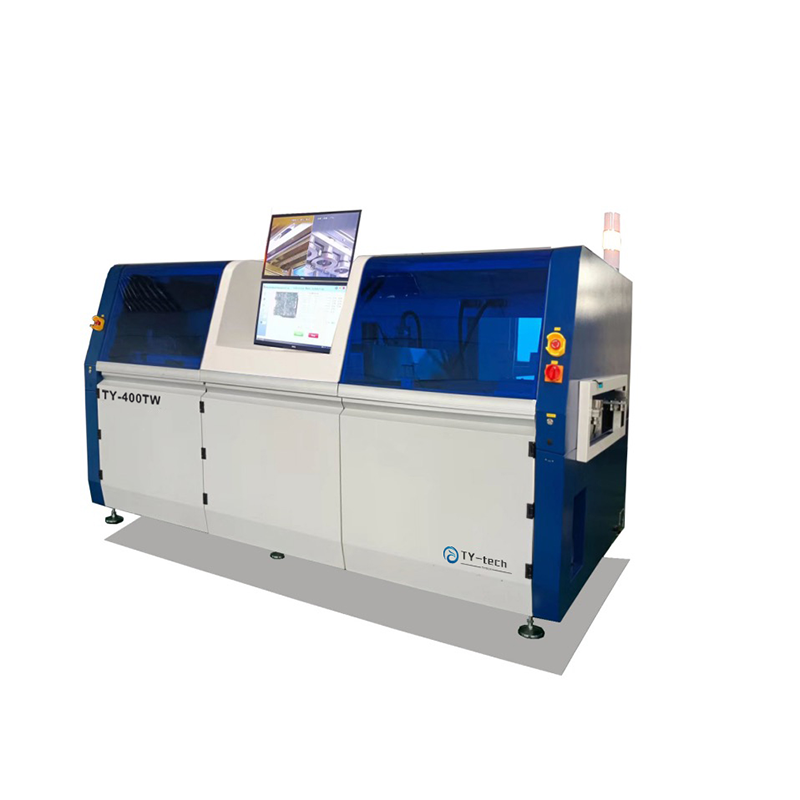

| モデル | TY-400TW-2 |

| 一般的な | |

| 寸法 | L3100 * W1650 * H1650mm |

| 一般的な力 | 28kw |

| 消費電力 | 6--10kw |

| 電源 | 三相5線式380V |

| 正味重量 | 350KG |

| 必要な空気源 | 3~5バー |

| 必要な空気の流れ | 8~12L/分 |

| 必要なN2圧力 | 3〜4バー |

| 必要なN2流量 | >4立方メートル/時 |

| 必要な N2 純度 | 》99.998% |

| 必要な疲労 | スプレー上: 800---1000cbm/h 錫炉の上: 600---800cbm/h |

| CキャリアまたはPCB | |

| キャリア | 必要 |

| 最大PCBサイズ | L450 * W230MM*2 注: W は機械幅方向です |

| キャリアの最小サイズ | L450 * W450MM 注: W は機械幅方向です |

| 最大はんだ面積 | L500 * W230MM *2 注: W は機械幅方向 |

| プリント基板エッジ | 3mm以上 |

| C制御およびコンベア | |

| 制御する | PLC+コントローラー |

| コンベヤ幅 | 300-600MM |

| コンベアタイプ | フラックス・予熱用ピンチェーンコンベア、はんだ付け用ローラーコンベア |

| コンベヤ厚手 | 1----4mm |

| コンベア方向 | 左から右へ |

| コンベヤアップクリアランス | 100MM |

| コンベヤ底部クリアランス | 30MM |

| コンベヤ負荷 | 10kg未満 |

| コンベヤレール | アルミレール |

| コンベヤ高さ | 900+/-30mm |

| モーションテーブル(フラックス) | |

| 動作軸 | X、Y |

| 運動制御 | サーボ制御 |

| 位置精度 | ±0.05mm |

| シャーシ | 金属溶接 |

| フラックス管理 | |

| フラックスノズル | ジェットバルブ |

| ノズルの耐久性 | ステンレス鋼 |

| フラックスタンク容量 | 1L |

| フラックスタンク | 圧力タンク |

| 予熱 | |

| 予熱方法 | 上下赤外線加熱 |

| ヒーターの電力 | 16kw |

| 温度範囲 | 25~240℃ |

| モーションテーブル(はんだ付け) | |

| 動作軸 | X、Y、Z |

| 運動制御 | サーボ制御 |

| モーションモーター | パナソニックサーボモーター |

| ボールねじ | ヒウィン |

| 位置精度 | ±0.05mm |

| シャーシ | 金属溶接 |

| S古いポット | |

| 標準ポット数 | 2 |

| はんだポット容量 | 13kg/ポット*2 |

| はんだ温度範囲 | PID |

| 溶ける時間 | 60~70分 |

| はんだの最高温度 | 350℃ |

| はんだヒーター | 1.2kw*2 |

| S古いノズル | |

| ノズルが暗い | カスタマイズされた |

| 材料 | ハイカーボン合金 |

| 標準装備ノズル | 標準構成:5個/炉(内径3mm、4mm、5mm、6mm、8mm) |

| N2管理 | |

| N2ヒーター | 標準装備 |

| 窒素 PID 制御 N2 温度範囲 | 0~350℃ |

| N2消費量 | 1~2m3/h/ポット合計:4m3/h |