Funkcja

Hanwha XM520 to sprzęt, który może osiągnąć najwyższy poziom wydajności produkcyjnej i jakości wśród podobnych produktów oraz ma elastyczne możliwości reagowania na produkt.

Maszyna ogólnego przeznaczenia z szeroką gamą opcjonalnych funkcji i kombinacji linii produktów.Dzięki innowacyjnym funkcjom można znacznie poprawić wygodę użytkownika i uzyskać szybką zmianę linii.

Dzięki szerokiej konstrukcji dolnej można nie tylko używać kamery scenicznej, wózka dokującego i tacy w tym samym czasie, ale także radzić sobie z większą liczbą typów komponentów i elastyczną zgodnością PCB, spełniając w ten sposób potrzeby linii produkcyjnej klientów o różnych potrzebach.

Elastyczna produkcja

Rozbudowane możliwości obsługi komponentów

Można zamontować mikrochipy 0201 na Max.55 mm.Komponenty L150mm i mogą obsługiwać komponenty o maksymalnej wysokości 15mm

Zróżnicowane modele produkcji

Użytkownicy mogą wybierać różne tryby produkcji, które odpowiadają środowisku produkcyjnemu, aby osiągnąć optymalne warunki produkcji.

Dzięki elastycznym możliwościom obsługi płytek PCB można tworzyć różne linie produkcyjne

Może odpowiadać maksymalnej płytce drukowanej L1200 * 590 mm, która może zrealizować optymalną kombinację linii produkcyjnej spełniającą środowisko produkcyjne użytkownika.

Korzystanie z 2 stref pracy może zwiększyć rzeczywistą zdolność produkcyjną

Po zamontowaniu płytki PCB (A) można bezpośrednio zamontować kolejną płytkę PCB (B) w strefie oczekiwania, skracając w ten sposób czas dostawy i zwiększając produktywność.

Wygodna obsługa

Dokładność umieszczania można utrzymać dzięki funkcji automatycznej kalibracji podczas procesu produkcyjnego.

Podczas procesu produkcyjnego dokładność umieszczania jest stale utrzymywana poprzez wykonywanie głównych prac kalibracyjnych w ustalonych porach.

Automatycznie sprawdzaj i czyść dysze podczas produkcji

Podczas procesu produkcyjnego należy sprawdzić, czy dysza nie jest zatkana oraz sprawdzić elastyczność sprężyny.W przypadku wykrycia nieprawidłowości można przedmuchać dyszę powietrzem w celu jej oczyszczenia, co znacznie ogranicza przestoje sprzętu spowodowane uszkodzonymi dyszami.

Przy wytwarzaniu pierwszego produktu nie marnuje się żadnych komponentów

Gdy podczas produkcji pierwszego artykułu wystąpi błąd w identyfikacji komponentu, informacje o komponencie i współrzędne PCB są natychmiast edytowane i montowane bez wyrzucania komponentu, co pozwala uniknąć strat komponentów podczas zmiany linii.

Automatyczny punkt umieszczania nauczania

Dzięki automatycznemu potwierdzaniu i modyfikacji standardowego rozmieszczenia chipów, czas potwierdzania współrzędnych rozmieszczenia i dokonywania precyzyjnych korekt podczas zmiany linii jest znacznie skrócony.

Zespół nastawczy podajnika

W standardzie posiada moduł nastawczy podajnika, który można ustawić z wyprzedzeniem bez konieczności zatrzymywania urządzenia, co poprawia efektywność pracy.

Szczegółowy obraz

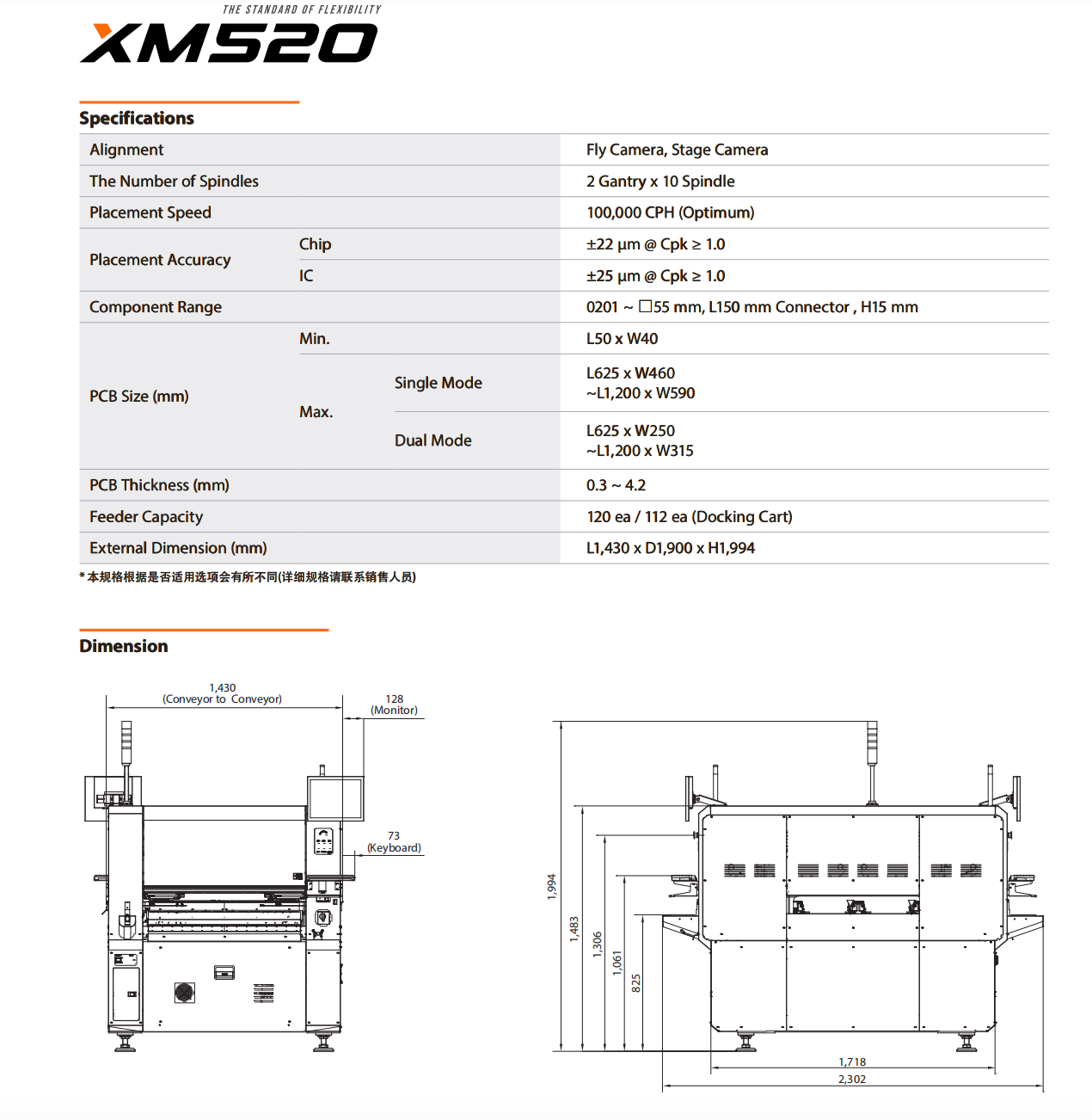

Dane techniczne

-

Lutowanie maszynowe Mini Wave do PCB TYtech T200

-

Dwustronna automatyczna inspekcja optyczna online...

-

Lut selektywny do lutowania minifalowego

-

W pełni automatyczna drukarka szablonowa TYtech F1200

-

Wysokiej jakości jednostronny tester 4 latających sond...

-

Maszyna SMT Siplace Seria X S Siplace Pick And...