回流焊是將表面貼裝元件連接到印刷電路板 (PCB) 的最廣泛使用的方法。該工藝的目的是通過首先預熱元件/PCB/焊膏然後熔化焊料來形成可接受的焊點,而不會因過熱而造成損壞。

實現有效回流焊工藝的關鍵方面如下:

- 適用機器

- 可接受的回流曲線

- PCB/組件足跡設計

- 使用精心設計的模板精心印刷 PCB

- 表面貼裝元件的可重複放置

- 優質 PCB、元器件和焊膏

適用機器

根據所需的線速度和要處理的 PCB 組件的設計/材料,可以使用各種類型的回流焊機。所選烤箱的尺寸需要合適,以處理拾放設備的生產率。

線速度可以計算如下:-

線速度(最小)=每分鐘板數 x 每板長度

負載係數(板之間的空間)

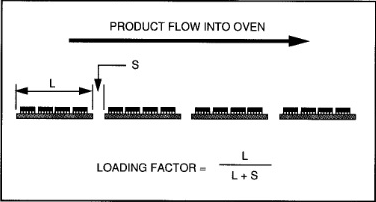

考慮過程的可重複性很重要,因此“負載係數”通常由機器製造商指定,計算如下所示:

為了能夠選擇正確尺寸的回流焊爐,工藝速度(定義如下)必須大於最小計算線速度。

處理速度=烘箱加熱長度

過程停留時間

以下是建立正確烤箱尺寸的計算示例:-

一個 SMT 組裝商想要以每小時 180 塊的速度生產 8 英寸的電路板。焊膏製造商推薦 4 分鐘、三步的曲線。以這種吞吐量處理電路板需要烤箱多長時間?

每分鐘板數 = 3(180/小時)

每塊板的長度 = 8 英寸

負載係數 = 0.8(板之間的 2 英寸空間)

過程停留時間 = 4 分鐘

計算線速度:(3 板/分鐘)x(8 英寸/板)

0.8

線速度 = 30 英寸/分鐘

因此,回流焊爐的處理速度必須至少為每分鐘 30 英寸。

用過程速度方程確定烘箱加熱長度:

30 英寸/分鐘 =烘箱加熱長度

4分鐘

烤箱加熱長度 = 120 英寸(10 英尺)

請注意,烤箱的總長度將超過 10 英尺,包括冷卻部分和傳送帶裝載部分。計算是針對加熱長度 - 而不是總烤箱長度。

1. 傳送帶類型——可以選擇帶網狀傳送帶的機器,但通常指定邊緣傳送帶以使烤箱能夠在線工作並能夠處理雙面組件。除了邊緣輸送機之外,通常還包括一個中心板支撐,以防止 PCB 在回流過程中下垂——見下文。使用邊緣輸送機系統處理雙面組件時,必須小心不要干擾底面的組件。

2. 對流風扇速度的閉環控制 – 某些表面貼裝封裝如 SOD323(見插圖)具有較小的接觸面積質量比,在回流過程中容易受到干擾。常規風扇的閉環速度控制是使用此類部件的組件的推薦選項。

3. 傳送帶和中心板支撐寬度的自動控制——一些機器有手動寬度調整,但如果有許多不同的組件需要處理不同的 PCB 寬度,那麼建議使用此選項以保持一致的過程。

可接受的回流曲線

- 錫膏類型

- 線路板材料

- PCB厚度

- 層數

- PCB內的銅量

- 表面貼裝元件數量

- 表面貼裝元件類型

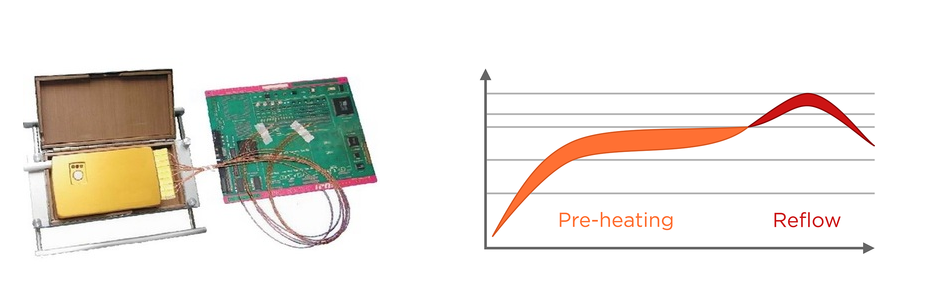

為了創建回流曲線,將熱電偶連接到多個位置的樣品組件(通常使用高溫焊料),以測量整個 PCB 的溫度範圍。建議在靠近 PCB 邊緣的焊盤上至少放置一個熱電偶,在靠近 PCB 中間的焊盤上放置一個熱電偶。理想情況下,應該使用更多的熱電偶來測量整個 PCB 的整個溫度範圍——稱為“Delta T”。

在典型的回流焊接曲線中通常有四個階段——預熱、浸泡、回流和冷卻。主要目的是將足夠的熱量傳遞到組件中以熔化焊料並形成焊點,而不會對組件或 PCB 造成任何損壞。

預熱– 在此階段,組件、PCB 和焊料都被加熱到指定的浸泡或停留溫度,注意不要加熱太快(通常不超過 2ºC/秒——查看焊膏數據表)。加熱過快會導致缺陷,例如組件破裂和焊膏飛濺,從而在回流期間造成焊球。

浸泡– 此階段的目的是確保所有組件在進入回流階段之前都達到所需的溫度。浸泡通常持續 60 到 120 秒,具體取決於組件的“質量差異”和存在的組件類型。浸泡階段的傳熱效率越高,所需的時間就越少。

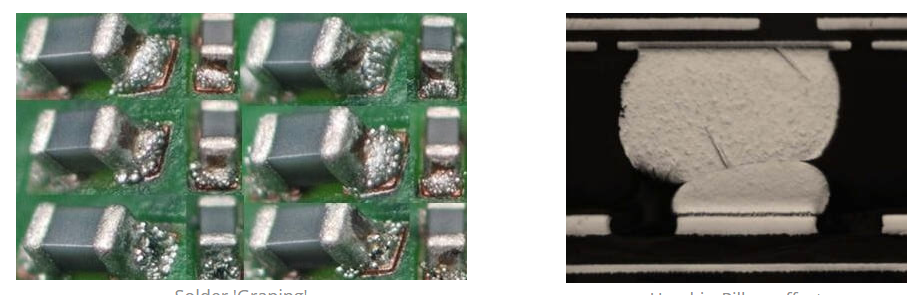

回流後常見的焊接缺陷是芯片中間焊球/焊珠的形成,如下所示。這個缺陷的解決方案是修改模板設計 -更多細節可以在這裡看到.

冷卻– 這只是組件冷卻的階段,但重要的是不要將組件冷卻得太快——通常建議的冷卻速率不應超過 3ºC/秒。

PCB/組件足跡設計

使用精心設計的模板精心印刷 PCB

表面貼裝元件的可重複放置

可以使用貼裝機創建元件貼裝程序,但這個過程不如直接從 PCB Gerber 數據中獲取質心信息準確。通常這個質心數據是從 PCB 設計軟件導出的,但有時不可用,所以Surface Mount Process 提供從 Gerber 數據生成質心文件的服務.

所有元件貼裝機都將指定“貼裝精度”,例如:-

35um(QFP)至 60um(芯片)@ 3 sigma

為要放置的元件類型選擇正確的吸嘴也很重要——一系列不同的元件放置吸嘴如下所示:-

優質 PCB、元器件和焊膏

發佈時間:Jun-14-2022